Теплообменное оборудование

1. Общие сведения о теплообменных аппаратах

Теплообменными аппаратами, теплообменниками, называются аппараты для передачи тепла от более нагретого теплоносителя к другому менее нагретому. Теплообменники как самостоятельные агрегаты или части других аппаратов и устройств широко применяются на химических заводах, потому что проведение технологических процессов в большинстве случаев сопровождается выделением или поглощением тепла.

Для осуществления длительной работоспособности в процессе эксплуатации при обработке среды, загрязненной или выделяющей отложения на стенках аппарата, необходимо производить периодические осмотры и очистку поверхностей.

Аппараты должны обладать достаточной прочностью и иметь малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования по обеспечению возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счет повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате.

В химических производствах до 70% теплообменных аппаратов применяют для сред жидкость — жидкость и пар — жидкость при давлении до 1 МПа и температуре до 200°С. Для указанных условий разработаны и серийно изготовлены теплообменные аппараты общего назначения кожухотрубчатого и спирального типов. В последнее время получают распространение пластинчатые теплообменные аппараты общего назначения. Одним из преимуществ трубчатых теплообменных аппаратов является простота конструкции. Удельная металлоемкость кожухотрубчатых аппаратов в 2-3 раза больше металлоемкости новых пластинчатых аппаратов.

При конструировании следует обоснованно решать вопрос о направлении теплоносителей в трубное или межтрубное пространство. Например, теплоносители, загрязненные и находящиеся под давлением, обычно направляют в трубное пространство. Насыщенный пар лучше всего подавать в межтрубное пространство, из которого легче удалить конденсат. Чистка трубного пространства (в котором вероятнее всего будут выпадать загрязнения) легче, а живое сечение для прохода теплоносителя меньше. Вследствие этого в трубном пространстве можно обеспечить теплоносителю более высокие скорости и, следовательно, более высокие коэффициенты теплоотдачи.

2.1. Ребристые трубчатые теплообменники

Ребристые трубчатые теплообменники (рис. ) применяют для увеличения теплообменной поверхности оребрением с той стороны, которая характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменники (калориферы) используют, например, при нагревании паром или водой воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер. В дополнение к компактности и малой массе эти теплообменники имеют и другие преимущества. Конструкции позволяют использовать многоходовое течение теплоносителя в одноходовом теплообменнике.

Ребристые трубчатые теплообменники наиболее эффективны в условиях, когда коэффициенты теплопередачи по обеим сторонам стенки значительно различаются.

При охлаждении, например, горячего воздуха холодной водой (воздухоохладитель) коэффициент теплопередачи от горячего воздуха к стенке не превышает 100 Вт/(м?•К), в то время как от стенки к охлаждающей воде он составляет 1000-3000 Вт/(м?•К).

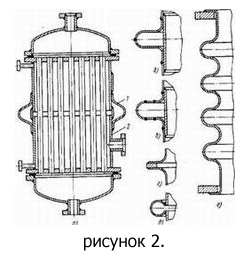

Улучшение условий теплопередачи достигается искусственным увеличением поверхности теплообмена путем насаживания на трубы пластин или изготовлением монолитных с телом трубы ребер, выступов или игл на той стороне стенки, где коэффициент теплопередачи мал (рис. ).

В настоящее время получили широкое распространение биметаллические трубы (теплообменные трубки) с оребрением (рис. ). На внутреннюю гладкую стальную (латунную) трубу надевается труба из сплава алюминия, затем на ее наружной поверхности накатываются ребра. Накатка ребер увеличивает поверхность теплообмена и усиливает контакт между поверхностями труб.

Ребристые теплообменники широко применяются в отопительных системах (калориферы), турбогенераторах (газоохладители) и гидрогенераторах (воздухоохладители), электродвигателях, возбудителях и т.д.

2.2. Аппараты теплообменные кожухотрубчатые

Они достаточно просты в изготовлении, отличаются возможностью развивать большую поверхность теплообмена в одном аппарате, надежны в работе.

Кожухотрубчатые теплообменные аппараты с неподвижными трубными решетками и с поперечными перегородками в межтрубном пространстве, применяемые в химической, нефтяной и других отраслях промышленности, обозначаются индексами и классифицируются:

• по назначению (первая буква индекса): Т - теплообменники; Х - холодильники; К - конденсаторы; И - испарители;

• по конструкции (вторая буква индекса) - Н - с неподвижными трубными решетками; К - с температурным компенсатором на кожухе; П – с плавающей головкой; У - с U-образными трубами; ПК - с плавающей головкой и компенсатором на ней;

• по расположению (третья буква индекса): Г - горизонтальные; В - вертикальные.

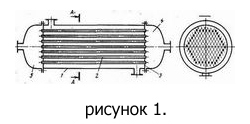

2.2.1. Теплообменники с неподвижными трубными решетками. Теплообменники предназначены для нагрева и охлаждения, а холодильники — для охлаждения (водой или другим нетоксичным, непожаро- и невзрывоопасным хладагентом) жидких и газообразных сред. Теплообменники и холодильники могут устанавливаться горизонтально или вертикально, быть одно-, двух-, четырех- и шестиходовыми по трубному пространству. Трубы, кожух и другие элементы конструкции могут быть изготовлены из углеродистой или нержавеющей стали, а трубы холодильников — также и из латуни. Распределительные камеры и крышки холодильников выполняют из углеродистой стали. Схема теплообменника с неподвижными трубными решетками приведена на рис. 1. В кожухе 1 размещен трубный пучок, теплообменные трубы 2 которого развальцованы в трубных решетках 3. Трубная решетка жестко соединена с кожухом. С торцов кожух аппарата закрыт распределительными камерами 4 и 5. Кожух и камеры соединены фланцами.

Для подвода и отвода рабочих сред (теплоносителей) аппарат снабжен штуцерами. Один из теплоносителей в этих аппаратах движется по трубам, другой — в межтрубном пространстве, ограниченном кожухом и наружной поверхностью труб.

Особенностью аппаратов типа Н является то, что трубы жестко соединены с трубными решетками, а решетки приварены к кожуху. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции.

2.2.2. Теплообменники с температурным компенсатором на кожухе

Если температурные напряжения, возникающие в стенках теплообменника или трубках, оказываются большими, то необходимо предусматривать температурную компенсацию.

Для круглых элементов аппаратов, диаметр которых превышает 100 мм, обычно применяют линзовые компенсаторы, состоящие из одной и более линз. Линзы выполняют штампованными или из кольцевого тора, выполненного с прорезью, разрезными или сварными волнообразной формы. Одна линза компенсирует небольшие температурные деформации (4-5 мм), набор линз (не более четырех) позволяет компенсировать деформации до 15 мм.

Линзовые компенсаторы применяют в вертикальных и горизонтальных аппаратах и трубопроводах при избыточном давлении, составляющем не более 1.6 МПа.

2.2.3. Теплообменники с плавающей головкой

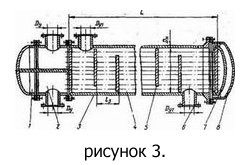

На рис. 3 изображен кожухотрубчатый теплообменник с плавающей головкой, предназначенной для охлаждения (нагревания) жидких или газообразных сред без изменения агрегатного состояния. Не закрепленная на

кожухе вторая трубная решетка вместе с внутренней крышкой, отделяющей трубное пространство от межтрубного, образует так называемую плавающую головку. Такая конструкция исключает температурные напряжения в кожухе и в трубах. Эти теплообменники, нормализованные в соответствии с ГОСТ 14246—79, могут быть двух- или четырехходовыми, горизонтальными длиной 3, 6 и 9 м или вертикальными высотой 3 м.

Кожухотрубчатые конденсаторы с плавающей головкой (ГОСТ 14247-79) отличаются от аналогичных теплообменников большим диаметром щтуцера для подвода пара в межтрубное пространство. Допустимое давление охлаждающей среды в трубах до 1,0 МПа, в межтрубном пространстве — от 1,0 до 2,5 МПа. Эти аппараты могут быть двух-, четырех- и шестиходовыми по трубному пространству. Диаметр кожуха от 600 до 1400 мм, высота труб 6,0 м.

2.2.4. Теплообменники с U- образными трубами

Теплообменники с U-образными трубами (тип У). В кожухотрубчатых аппаратах этой конструкции обеспечивается свободное удлинение труб, что исключает возможность возникновения температурных напряжений.

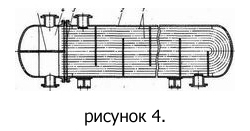

Такие аппараты (рис. 4) состоят из кожуха 2 и трубного пучка, имеющего одну трубную решетку 3 и U-образные трубы 1. Трубная решетка вместе с распределительной камерой 4 крепится к кожуху аппарата на фланце.

Для обеспечения раздельного ввода и вывода циркулирующего по трубам теплоносителя в распределительной камере предусмотрена перегородка 5.

Теплообменники типа У являются двухходовыми по трубному пространству и одно- или двухходовыми по межтрубному пространству. В последнем случае в аппарате установлена продольная перегородка, извлекаемая из кожуха вместе с трубным пучком. Для исключения перетекания теплоносителя в зазорах между кожухом аппарата и перегородкой у стенки кожуха устанавливают гибкие металлические пластины или прокладку из прорезиненного асбестового шнура, уложенную в паз перегородки.

2.2.5. Теплообменники с сальниками

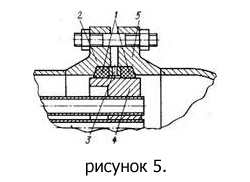

При значительно больших давлениях в теплообменной аппаратуре применяют сальниковые компенсаторы. Однако сальниковые компенсаторы могут пропускать рабочую среду, что требует их периодическое регулирование, в связи с чем сальниковые компенсаторы применяют для аппаратов с малыми диаметрами. Сальниковые компенсаторы (рис. 5) выполнены с мягкой набивкой из неметаллических материалов в виде шнура или колец соответствующего профиля, а также в виде стандартных манжет из кожи, резины, пластика и других материалов.

На рис. 6 приведена схема кольцевого уплотнения трубной решетки 4. Уплотнение обеспечивают сальниковые кольца 1, расположенные по обе стороны от дренажного кольца 3 и поджатые фланцами 2, 5. В случае утечки через сальник теплоноситель выводится из аппарата через отверстие в дренажном кольце. Трубная решетка в аппарате такой, конструкции должна быть на периферии достаточно широкой для возможности размещения прокладки и дренажных колец, с учетом перемещения решетки при удлинении труб.

2.2.6. Витые теплообменники

Эти аппараты пригодны для реализации теплообмена между средами при давлении до 1 МПа и перепаде температур до 200 °С.

Основная рабочая часть такого аппарата — теплообменный элемент (ТОЭ), состоящий из пучка гибких полимерных труб, концы которых соединены сваркой в коллектор (фторопластовую решетку). Последний служит для закрепления ТОЭ в корпусе аппарата и подвода к нему рабочей среды.

Фторопластовые теплообменники применяют в производстве серной кислоты, хлорорганических продуктов, медицинских препаратов.

2.3. Аппараты теплообменные трубчатые без кожуха

2.3.1.Теплообменники погружные (маслоохладители)

Маслоохладители предназначены для охлаждения масла, циркулирующего в системе маслоснабжения гидрогенераторов, паровых турбоустановок и технологических жидкостей в системах разных гидроприводов, маслонапорных установок гидравлических турбин, трансформаторных и компрессорных установок и т.д. Маслоохладители представляют собой теплообменники прокачиваемые водой. Они поддерживают заданную температуру смазочного масла, что необходимо для поддержания установленного давления смазки. По конструкции они бывают прямые, сегментные и U-образные.

Маслоохладители отводят тепло, получаемое маслом в подшипниках, редукторных передачах и других элементах. Охлаждение масла производится путем погружения маслоохладителя в масляную ванну. Со стороны воды маслоохладители обычно выполняются многоходовыми, здесь это достигается за счет изменения числа перегородок в крышках.

2.3.2. Теплообменники погружные спиральные

Основным теплообменным элементом является змеевик - труба, согнутая по определенному профилю.

Змеевик погружается в жидкость, находящуюся в корпусе аппарата. Скорость движения мала вследствие большого сечения корпуса аппарата, что обуславливает низкие значения коэффициентов теплоотдачи от наружной стенки змеевика к жидкости (или наоборот). Для увеличения этого коэффициента теплоотдачи повышают скорость движения жидкости путем установки в корпусе аппарата, внутри змеевика, стакана. В этом случае жидкость движется по кольцевому пространству между стенками аппарата и стакана с повышенной скоростью. Часто в погружных теплообменниках устанавливают змеевики из прямых труб, соединенных калачами.

В следствии простоты устройства, низкой стоимости, доступности, наружных стенок змеевика для чистки и осмотра, возможности работы змеевиков при высоких давлениях эти теплообменники находят достаточно широкое применение в промышленности. Погружные змеевиковые теплообменники имеют сравнительно небольшую поверхность теплообмена (до 10-15м2).

2.4. Аппараты теплообменные с прямой теплоотдачей

В СМЕСИТЕЛЬНЫХ (контактных) теплообменниках теплообмен происходит при непосредственном соприкосновении теплоносителей. К смесительным теплообменникам относятся, например, градирни.

2.5. Аппараты теплообменные с наружным обогревом

ТЕПЛООБМЕННЫЕ АППАРАТЫ «ТРУБА В ТРУБЕ» используют главным образом для охлаждения или нагревания в системе жидкость— жидкость, когда расходы теплоносителей невелики и последние не меняют своего агрегатного состояния. Иногда такие теплообменники применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др.

Двухтрубные теплообменники по ГОСТ 9930-78 изготавливаются с площадью поверхности теплообмена от 0.5 до 93 м2. Аппараты представляют собой набор последовательно соединенных элементов, состоящих из концентрически расположенных труб (рис. 6).

Один теплоноситель движется по внутренним трубам 1, другой - по кольцевому зазору между внутренними и наружными 2 трубами. Внутренние трубы 1 соединяются с помощью калачей 5, а наружные - c помощью соединительных патрубков 3. Длина элемента теплообменника типа "труба в трубе" обычно составляет 3 - 6 м, диаметр наружной трубы - 76 - 159 мм, внутренней - 57 -108 мм.

2.6. Аппараты теплообменные регенеративные

В РЕГЕНЕРАТИВНЫХ теплообменниках процесс переноса теплоты от горячего теплоносителя к холодному разделяется во времени на два периода и происходит при попеременном нагревании и охлаждении насадки. Теплообменники этого типа часто применяют для регенерации теплоты отходящих газов.

Характерным для регенеративных теплообменников является наличие твердых тел, которые попеременно соприкасаются с горячим и холодным теплоносителями. При соприкосновении с горячим теплоносителем твердое тело нагревается; соприкасаясь с холодным теплоносителем, отдает ему свое тепло.

Разделяют непрерывно действующие и периодически действующие

регенеративные теплообменники. Непрерывно действующими

регенеративными теплообменниками являются нагревательные установки с циркулирующим зернистым материалом.

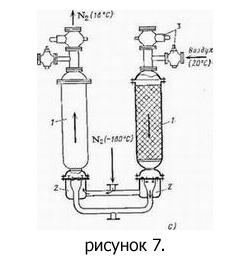

Регенеративный теплообменник периодического действия для охлаждения воздуха изображен на рис. 7.

2.7. Аппараты теплообменные листовые

2.7.1. Теплообменники спиральные

СПИРАЛЬНЫЕ ТЕПЛООБМЕННИКИ изготовляют с поверхностью теплообмена 10—100 м2; они работают как под вакуумом, так и при давлении до 1 МПа при температуре рабочей среды 20—200 °С. Их можно использовать для реализации теплообмена между рабочими средами жидкость—жидкость, газ—газ, газ—жидкость, а также конденсации паров и парогазовых смесей.

Все большее распространение этих теплообменников в последнее время объясняется главным образом простотой изготовления и компактностью конструкции. В таком аппарате один из теплоносителей поступает в периферийный канал аппарата и, двигаясь по спирали, выходит из верхнего центрального канала. Другой теплоноситель поступает в нижний центральный канал и выходит из периферийного канала.

Площадь поперечного сечения каналов в таком теплообменнике по всей длине постоянна, поэтому он может работать с загрязненными жидкостями (загрязнение смывается потоком теплоносителя).

2.7.2. Теплообменники пластинчатые разборные

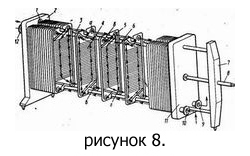

ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных пластин с гофрированной поверхностью. Их разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра на разборные, полуразборные и неразборные (сварные).

Наиболее широко применяют разборные пластинчатые теплообменники, в которых пластины отделены одна от другой прокладками. Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда.

Основные размеры и параметры наиболее распространенных в промышленности пластинчатых теплообменников определены ГОСТ 15518— 83. Их изготовляют с поверхностью теплообмена от 2 до 600 м2 в зависимости от типоразмера пластин; эти теплообменники используют при давлении до 1,6 МПа и температуре рабочих сред от —30 до +180° С для реализации теплообмена между жидкостями и парами (газами) в качестве холодильников, подогревателей и конденсаторов.

2.8. Аппараты теплообменные с воздушным охлаждением

АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ. В химической и особенно нефтехимической промышленности большую часть теплообменных аппаратов составляют конденсаторы и холодильники. Использование для конденсации и охлаждения различных технологических продуктов аппаратов водяного охлаждения, кожухотрубчатых или оросительных, связано со значительными расходами воды и, следовательно, с большими эксплуатационными затратами. Применение аппаратов воздушного охлаждения в качестве холодильников-конденсаторов имеет ряд преимуществ:

• исключаются затраты на подготовку и перекачку воды;

• снижается трудоемкость и стоимость ремонтных работ; не требуется специальной очистки наружной обтекаемой воздушным потоком поверхности труб;

• облегчается регулирование процесса охлаждения и др.

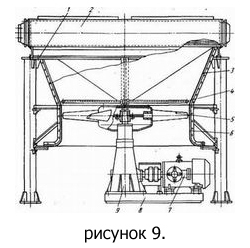

Горизонтальный аппарат воздушного охлаждения (рис. 9) снабжен сварной рамой 1, на которой размещен ряд теплообменных секций 2. Они состоят из пучка поперечно оребренных труб, в которых прокачивается конденсируемая (охлаждаемая) среда. Снизу к раме прикреплены диффузор 3 и коллектор 6, в центре которого находится осевой вентилятор 5. Вентилятор вместе с угловым редуктором 9 и электродвигателем 7 смонтирован на отдельной раме 8. Воздух, нагнетаемый вентилятором, проходит через теплообменные секции, омывая наружную поверхность оребренных труб и обеспечивая при этом конденсацию и охлаждение пропускаемой по трубам среды.

2.9. Аппараты теплообменные блочные.

БЛОЧНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ изготовляют в основном из искусственного графита или графитопласта — пластмассы на основе фенолформальдегидной смолы, в которой в качестве наполнителя использован мелкодисперсный графит. Аппараты обладают рядом ценных свойств: они эффективны, так как по теплопроводности графит в 4 раза превосходит коррозионно-стойкую сталь; обладают высокой стойкостью к агрессивным средам (кислотам, щелочам, органическим и неорганическим растворителям); относительно дешевы. Основной метод соединения деталей на основе графита — склеивание искусственными смолами.

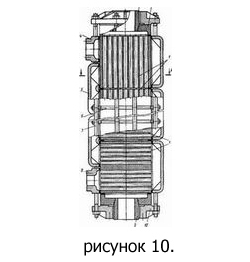

Теплообменные аппараты такого типа (рис. 10) изготовляют из отдельных прессованных блоков 1, соединенных между собой специальной замазкой. В блоках имеются горизонтальные и вертикальные каналы для прохода теплоносителей. Узлы соединения блоков можно уплотнять также прокладками из термо- и коррозионностойкой резины или фторопласта. Аппарат имеет распределительные камеры 2, скрепленные с блоками и между собой крышками 10 и стяжками 7.